端子压接规范

1 压接规范信息整理和汇总:

根据以上的模拟和运算,我们就能基本把绝大部分的压接情况都能模拟出来,并拿到其主要的参数;剩下的就是将其主要要考量的参数信息进行汇总。由于前面的建模都是依照 VW60330-2013 的标准来设置那些参数和限制条件的,所以此处的信息也只是将其标准要点再单独罗列汇总一次。而整理汇总的目的在于方便信息识别和确认;

2 压接规范表格制定:

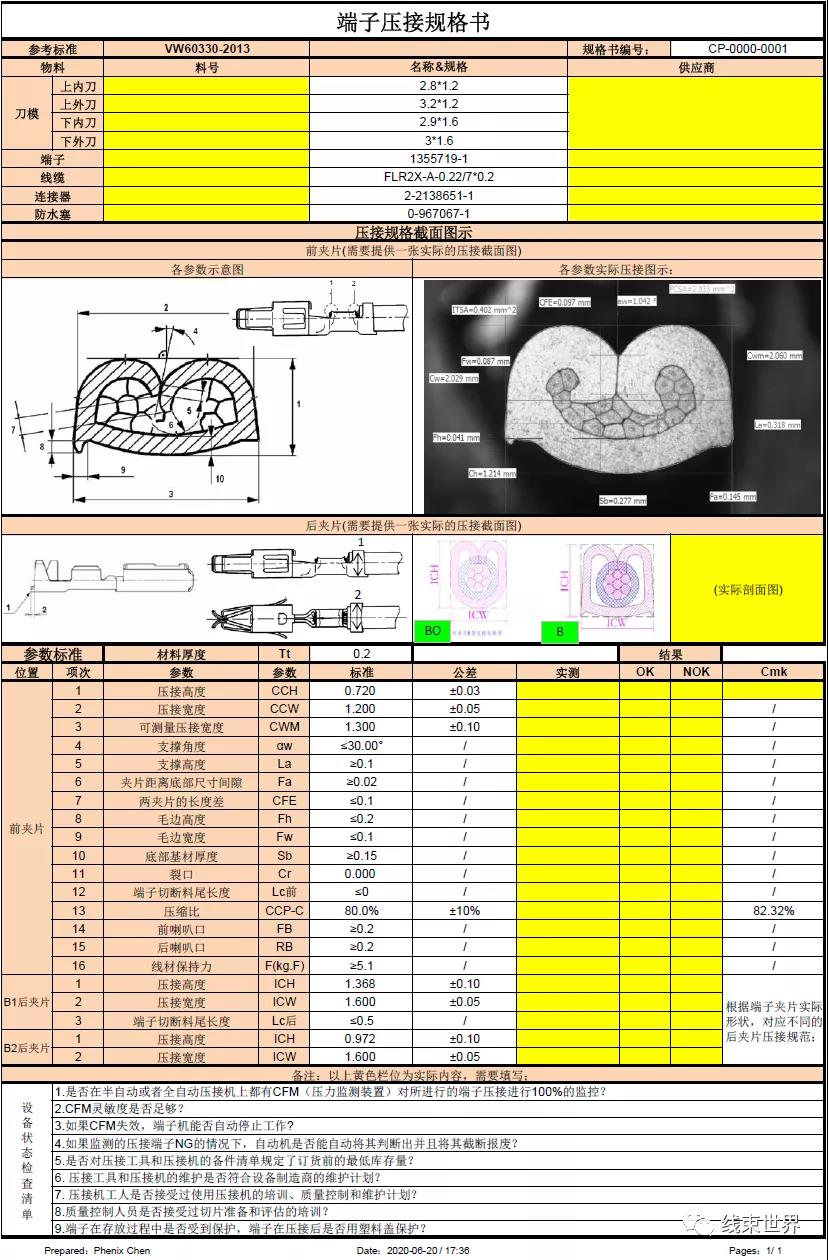

前面所有的工作都是为了最后的压接规范这个文件的输出,所以首先就是制定一个标准的表格,将所需要的信息都罗列到该表格上(具体表格形式可以每个人根据自己的喜好来定义设计):

2.1基本信息:线缆规格,端子料号/规格,连接器料号(如果有),防水塞(如果有) 等信息;

2.2 刀片的规格:是因为后续有单独作文对于端子刀片设计的研究,也会和此课题研究紧密联系在一起的,届时所需要的对应的刀片信息也是压接规范的一个重要组成部分。当然为了让数据能更加快捷化合精准化,根据以上信息,可以在原始的计算表中,对于这些物料和工具的料号,可以直接使用自家的料号编码识别,并建立一个统一的信息数据库作为统一输出源。这样在这些栏位的手写栏位可以直接通过前面的料号识别,使用VLOOK函数在此表中全部自动链接出来,非常方便和快捷;

2.3 VW60330-2013 的压接标准(包括前夹片和后夹片的)图示,各个参数的标准以及说明;

2.4 再配上实际的压接截面图和尺寸,对使用此表模拟出来的结果进行实际验证和确认。端子剖面分析仪能将以上这些参数都能识别出来。如果截面图示中的读取参数和表中的数据误差太大,或者超出规范,则就需要相关人员对压接规范的参数,现场的压接情况,以及端子剖面分析仪中参数定义进行再确认。

理论中这个演算是个纯理论模型和计算的,而且也是针对某个标准进行开发出来的, 因此,其适用范围不是无限的。而实际中也有很多大大小小的变量都在影响着最后的数据和结果误差,这又是个比较系统而又全面复杂的工程。因此如果根据前三者的确认和校验, 还发现最后的实际数据差别很大,则需要重新确认和考量此建模是否满足该款端子的压接要求。根据此标准,压接率 CCP 是在 80%±10%,而使用该模型演算后的 CCP 是 82.32%,还是非常接近标准的中心值。

再次说明,此压接规范中示例的截面图是端子 928999-1+FLR2X-7*0.26 的实际图示, 与此时模拟的端子是不一样的,需要特别注意;

2.5 后夹片的压接方式,也是根据不同的压接形状而确定的参数,此时就只需要注意 ICW 和ICM 以及料尾切断长度这三个方面;

2.6 线材保持力,即端子和线材紧密压接完成后,所能保持的强度大小。是确保端子压接质量好与坏的一个基本而又重要的标准。在某些要求等级比较低的产品下,首先保证的就是这个线材/端子保持力需要达到标准的最小值。保持力也是与压接面的 CCP 有一定关系,CCP多大,则可能线缆中的铜丝还未紧密压合,CCP 过小,则铜丝又会变形太大,已经失去了材料本身的韧性。所以,一定会有对保持力的管控要求,否则在使用过程中容易脱落,导致电气回路开路的电气不良;这个在压接规范中可以直接使用EXCEL 的 IF 函数来实现其功能选择

4.2.7 最后一组信息就是对机修人员对于端子机的维修保护以及注意事项。这只是对压接现场的管控要求;

这样就通过以上的思路和方法,就可以完成对压接规范的设计和定义,并能快速简单,精准地完成压接规范的制作;当然,后续也可以通过对这些基本对应数据的汇总和数据库再处理,可以逐渐将这些信息慢慢全部串联在一起。这样,出来的所有信息都会更加快捷和精准。而这个计算模板也就能随着前面的这些东西的智能化导入而不停地升级。

总结

通过以上的思路和方法,就能逐渐掌握压接规范的设计与定义。并结合实际中的现场数据进行理论与现实不断相互验证,从而让这套模拟结果更加精准和实用:

1. 对压接理论的了解与过程分析;

2. 对压接中各种变量和参数的了解;

3. 根据相关参考资料和理论对压接过程的验证;

4. 对其中的压接原理处理方式进行转变;

5. 钣金折叠前后的变化量;

6. 将从前往后的这个过程所遇到的各种理论和问题进行串联,并进行量化处理;

7. 以国际化通用的标准来指导对整个过程的分析和参数确定;

8. 最后就是将这套数据化的理论,使用 EXCEL 的方式将其进行实现,并实现最小化的人工计算方式,从而大大降低了人工计算和经验误差,并提高运算速度。

本文来源于【线束世界】

联系方式

- 东莞市虎门镇大宁宁江路17号

- 邮 箱:glmotor@163.com

- 李小姐: 13712285201

- 陶先生: 13925358410

- 24小时售后服务专线:186 7690 6866

- 电 话:86-769-83025002

- 全国免费电话:400-668-5997

最新产品

- 全自动双头压接穿管印字机GL-...

- 全自动多线穿管合压端子机GL-...

- 全自动双头穿热缩管打端穿胶壳机...

- GL-YTW01 HSD&以太...

- 伺服端子压接机GL-4T/8T...

- 自动插胶壳机GL-1801N,...

- 双端穿胶壳机GL-1802,穿...

- 单头入胶壳机GL-1801,打...

- 全自动高速双端压接机GL-202B

- 护套线打端插壳机,多芯线打端插...